Aductores, redes y distribución de agua

(Transporte de agua potable y alimentos)

Conforme con los requisitos de la Comunidad Económica Europea (Directiva de Julio de 1980) y con las recomendaciones de WHO, Génova 1984. (Referencias normativas: Normas UNIT 217, ISO 4427:1996 e ISO 8795:1990).

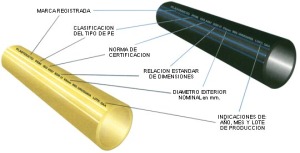

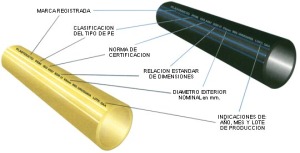

Distribución de Gas

Los tubos de Polietileno son utilizados actualmente para redes de distribución de gas en baja o media presión hasta 4 bars. Se emplean tubos de PEMD de color amarillo ó negros con líneas amarillas que satisfacen el requisito de señalización para tuberías de gas. (Referencia normativa: Norma ISO 4437:1988).

Tuberías y emisarios subacuáticos

Este tipo de aplicación es una ventaja muy importante de estos tubos, pues permiten atravesar ríos, canales y lagunas que con otros tubos es impracticable. Las conducciones subacuáticas enterradas o sobre el fondo, se utilizan por ejemplo para distribución de agua potable a presión, para conducción de aguas residuales y otros usos varios como ser protección de cables telefónicos y eléctricos.

Saneamiento, alcantarillado, emisarios industriales y desagües enterrados

Son aptos para su instalación bajo tierra destinado para saneamiento o alcantarillado, sin presión interna de servicio, pues resisten la carga externa del terreno y tráfico rodoviario pesado.

Se debe tomar en cuenta para su dimensionamiento los siguientes parámetros y condiciones: profundidad de la zanja, densidad del suelo, método de instalación (compactado), rigidez del suelo (Módulo de deformación), Módulo de plastodeformación del tubo (larga duración, 50 años) y la resistencia a tráfico rodoviario en los casos que sea necesario.

Se recomienda generalmente utilizar tubos con SDR 33 ó menores pues la deformación sufrida por estos tubos será siempre menor al valor de especificación (recomendado para este uso) del 6% a largo plazo (50 años).

Irrigación y drenaje

Se emplean en instalaciones de riego por aspersión, en micro irrigación por goteo y en micro aspersión. Un sistema adecuado de regulación y control permite dosificar en forma apropiada el agua y los fertilizantes incorporados en la misma.

El tendido usual de dichas instalaciones sobre la superficie del terreno o enterradas con arado topo, su flexibilidad, su reducido peso y los acoplamientos rápidos diseñados para ese fin, minimizan el tiempo requerido para su montaje.

Relining

(Nueva entubación – recuperación de tuberías dañadas)

Los tubos de Polietileno son aptos para la realización de Relining, técnica de introducir un tramo de tubería en un conducto defectuoso ya existente para su recuperación o para reforzar la resistencia mecánica del mismo.

Se utiliza para canalizaciones de aguas residuales, tuberías de agua potable, conductos de gas y conducciones subacuáticas enterradas.

Transporte de Sólidos en suspensión

(Minería y dragado)

Resisten la corrosión y el desgaste por abrasión. Son altamente utilizados en el transporte hidráulico de sólidos en yacimientos de arena y grava, en extracciones hidráulicas y mecánicas en minería, para minerales y carbón.

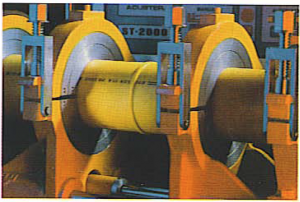

PROTECCION DE CABLES, CONDUCTORES ELECTRICOS, TELEFONICOS Y FIBRAS OPTICAS.

Estos tubos tienen la ventaja de poder fabricarse en rollos o bobinas de cualquier longitud. Por este motivo su empleo es cada vez mayor para la realización de conducciones enterradas o por debajo del agua para la protección de cables telefónicos y de suministro de energía eléctrica. |

![]()